Vielfalt alternativer Beschichtungsverfahren

Viele Komponenten sind nach wie vor nicht beschichtet. Stattdessen werden diese häufig aus wärmebehandelten, nitrierten oder einsatzgehärteten Stählen oder aus langlebigen Hochleistungswerkstoffen wie Titan- oder Nickellegierungen hergestellt. Allerdings tritt je nach Beanspruchung selbst bei diesen Werkstoffen vorzeitiger Verschleiß oder Ausfall auf, wenn nicht ausreichend geschmiert wird. In einigen Branchen ist allerdings Schmierung nur eingeschränkt zulässig, oder überhaupt nicht möglich. Das gilt zum Beispiel für die Lebensmittel- und die Pharmaindustrie, die Kryotechnik, für Vakuumsysteme und bei Komponenten für Reinräume.

In diesen Fällen können Ingenieure eine Vielzahl von Beschichtungs-, Galvanisierungs- und Nitrier-Technologien einsetzen, um die Oberflächen besser gegen Verschleiss oder Korrosion zu schützen. Ein solches Verfahren ist zum Beispiel das Brünieren. Beim Brünieren erzeugt man gezielt eine Oxidschicht auf der Oberfläche, die durch eine chemische Reaktion zwischen dem Eisen auf der Oberfläche eines Eisenmetalls und oxidierenden Salzen entsteht. Nachdem die Teile mit Öl nachbehandelt wurden, weist die Oberfläche einen Schutz gegen Korrosion und eine bessere Schmierfähigkeit auf. Zudem wird das Risiko von Kaltverschweissungen bei metallischen Kontaktflächen etwas vermindert.

Allerdings sind brünierte Oberflächen nicht besonders langlebig und können sich bei anhaltend hoher Belastung schnell abnutzen.

Das Beschichten mit PTFE (Polytetrafluorethylen) ist ein weiteres beliebtes Verfahren und bekannt für niedrige Reibungskoeffizienten. Auch diese Technologie wird nicht für Anwendungen mit hoher Beanspruchung empfohlen, da die weichen Schichten durch hohe Belastungen schnell verschleissen und ersetzt werden müssen.

Für höhere Beanspruchungen hinsichtlich Verschleiss- und Korrosionsschutz werden häufig auch Hartchrom und chemische Vernickelung aufgeführt. Komponenten, die abrasivem Verschleiß unterliegen, können zwar durchaus mit Hartchrom (Härte bis 1200 HV) beschichtet werden, allerdings schränkt die prozessbedingte Mikrorissbildung den Einsatz von Hartchrom gegen Korrosion ein. Der Mikrorissbildung kann mit einer Reduktion der Schichtdicke entgegengewirkt werden, jedoch vermindert dies wiederum den Schutz gegen Verschleiss.

Chemisches Vernickeln ist bekannt für exzellenten Korrosionsschutz. Man kann einen grossen Bereich unterschiedlicher Härten verwirklichen. Die maximale Härte liegt jedoch bei lediglich ca. 800 bis 1000 HV (Vickershärte). Bei diesen Beschichtungstechniken bestehen zudem Bedenken hinsichtlich umweltschädlicher Verbindungen, Emissionen oder Rückstände.

Mit PVD-Beschichtungen optimieren

Um vorzeitigem Verschleiss entgegenzuwirken, entscheiden sich Ingenieure immer häufiger für den Einsatz von PVD-Beschichtungen (PVD = Physical Vapour Deposition, deutsch: Pysikalische Gasphasenabscheidung). Dieses Verfahren ist ein Vakuum-basiertes Verfahren zur Abscheidung sehr dünner Hartstoffschichten. PVD wird normalerweise eingesetzt, um Komponenten bei relativ niedrigen Temperaturen von 100 bis 500°C zu beschichten. Diese sind meist 0,5 bis 5 Mikrometern (µm) dünn und erhöhen die Härte an der Oberfläche signifikant.

Durch das Aufbringen von Beschichtungen, die für derart anspruchsvolle Umgebungen optimiert wurden, profitieren die Bauteile neben einer verbesserten Oberflächenhärte auch von einem deutlich niedrigeren Reibungskoeffizienten. Folglich müssen kritische Komponenten, wenn überhaupt, deutlich weniger häufig ausgetauscht werden bzw. müssen sie seltener gewartet werden, ungeplante Ausfallzeiten werden vermieden. Somit kann durch sachgerechtes Beschichten die Effizienz von Maschinen insgesamt deutlich optimieren.

Gegen vorzeitigen Verschleiss wirken harte Schichten mit guten Gleiteigenschaften, wie die PVD-Beschichtung BALINIT C. (Bild: Shutterstock)

PVD-Beschichtungen verhindern Grübchenbildung (Pitting) und sorgen für Notlaufeigenschaften bei Mangel an Schmierstoffen. (Bild: Shutterstock)

Abwälzende, hochbelastete Oberflächen, zum Beispiel in Zahnradgetrieben, schützt man am besten mit sorgfältig abgestimmten PVD-Beschichtungen. (Bild: Shutterstock)

Bevorzugt bei hochbelasteten Bauteilen

Wegen dieser Vorteile werden zahlreiche Bauteile in unterschiedlichen Branchen mit dieser Technologie beschichtet. Das Spektrum reicht von modernen Einspritzsystemen für Treibstoffe mit höchsten Drücken über kritische Lagerapplikationen, zum Beispiel in Windkraftanlagen, von Getrieben in Agrarmaschinen, im Bergbau und in der Automobilindustrie bis hin zum Motorsport. Ebenso finden sich beschichtete Bauteile in unterschiedlichen Hydraulikkomponenten (Kolben, Führungsringe) sowie Pumpen und Ventilen allgemein. Speziell bei Verschleissteilen aus Edelstahl in der Lebensmittelverarbeitung, die wegen möglicher Kontamination selbstredend nicht geschmiert werden können, bieten PVD-Beschichtungen herausragende Vorteile. Da die Beschichtungstemperatur zum Teil deutlich unterhalb der Anlasstemperatur von Hochleistungsstählen liegen, ist dieses Verfahren ideal, insofern als grundlegende Werkstoffeigenschaften durch den Wärmeeintrag während des Beschichtens nicht beeinflusst werden.

Hart und beste Gleiteigenschaften

Unter die relativ «kalten» PVD-Prozesse fallen auch unterschiedliche Schichtsysteme auf Kohlenstoffbasis, die insgesamt eine einzigartige Kombination aus sehr hoher Oberflächenhärte und einem extrem niedrigen Reibungskoeffizienten bieten.

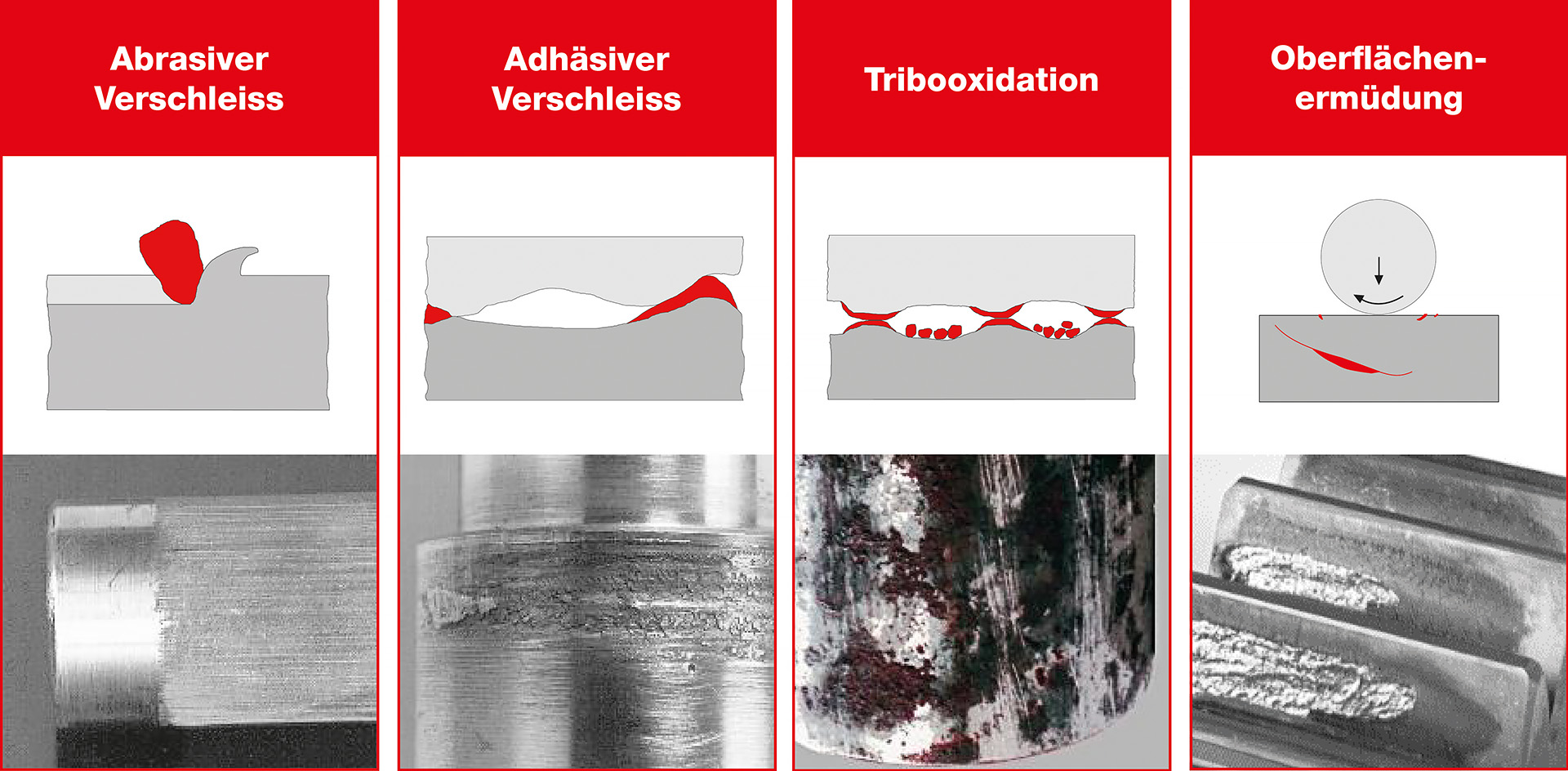

Eine solche Schicht ist laut Dr. Florian Rovere, Head of Product Management General Engineering bei Oerlikon Balzers, BALINIT C. Sie ist eine sogenannte WC/C-Kohlenstoffbeschichtung, eine Mischung aus metallischem Wolframcarbid und diamantähnlichem Kohlenstoff, die insbesondere gegen Adhäsionsverschleiß (Fressen) sehr widerstandsfähig ist. Die Schicht erhöht zudem den Widerstand gegen Oberflächenermüdung, schützt vor Tribokorrosion (Fretting), und das selbst bei mangelhafter Schmierung oder bei vollständigem Trockenlauf.

Ein weiteres Beispiel ist BALINIT DLC. Hierbei handelt es sich um eine metallfreie Beschichtung aus diamantähnlichem Kohlenstoff, die noch verschleissfester ist. Diese Beschichtung wird durch plasmaunterstützte chemische Gasphasenabscheidung (PACVD) aufgebracht. DLC eignet sich bei extremeren Verschleißbeanspruchungen und relativ hohen Gleitgeschwindigkeiten. Die Tragfähigkeit kann durch zusätzliche Abscheidung verschiedener Stützschichten, wie etwa Chromnitrid (CrN) noch weiter erhöht werden.

Auf zahlreichen Grundwerkstoffen einsetzbar

Diese und andere Beschichtungen der BALINIT-Familie, die auf spezielle Anforderungen ausgelegt sind, können auf unterschiedlichste einsatzgehärtete Stähle oder Vergütungs- und rostfreie austenitische Stählen sowie auf Nickel-, Titan-, Kupfer-, Magnesium- und Aluminiumlegierungen aufgebracht werden.

Diese kombinierten Schichten bieten eine hervorragende und einmalige Kombination aus niedrigem Reibungskoeffizienten (wie z.B. PTFE) und Härte wie Keramik.