PVD-Beschichtungen

Die physikalische Gasphasenabscheidung (Englisch: Physical Vapour Deposition, PVD) ist ein vakuum-basiertes Verfahren zur Abscheidung sehr dünner Hartstoffschichten. PVD wird normalerweise eingesetzt, um Komponenten bei relativ niedrigen Temperaturen von 200-500°C zu beschichten. Da somit die Beschichtungstemperaturen zum Teil deutlich unterhalb der Anlasstemperatur von Hochleistungsstählen liegen, ist dieses Verfahren ideal, insofern grundlegende Werkstoffeigenschaften durch den Wärmeeintrag während des Beschichten nicht beeinflusst werden.

Unter die relativ „kalten“ PVD-Prozesse fallen auch unterschiedliche Schichtsysteme auf Kohlenstoffbasis, die insgesamt eine einzigartige Kombination aus sehr hoher Oberflächenhärte und einem extrem niedrigen Reibungskoeffizienten bieten.

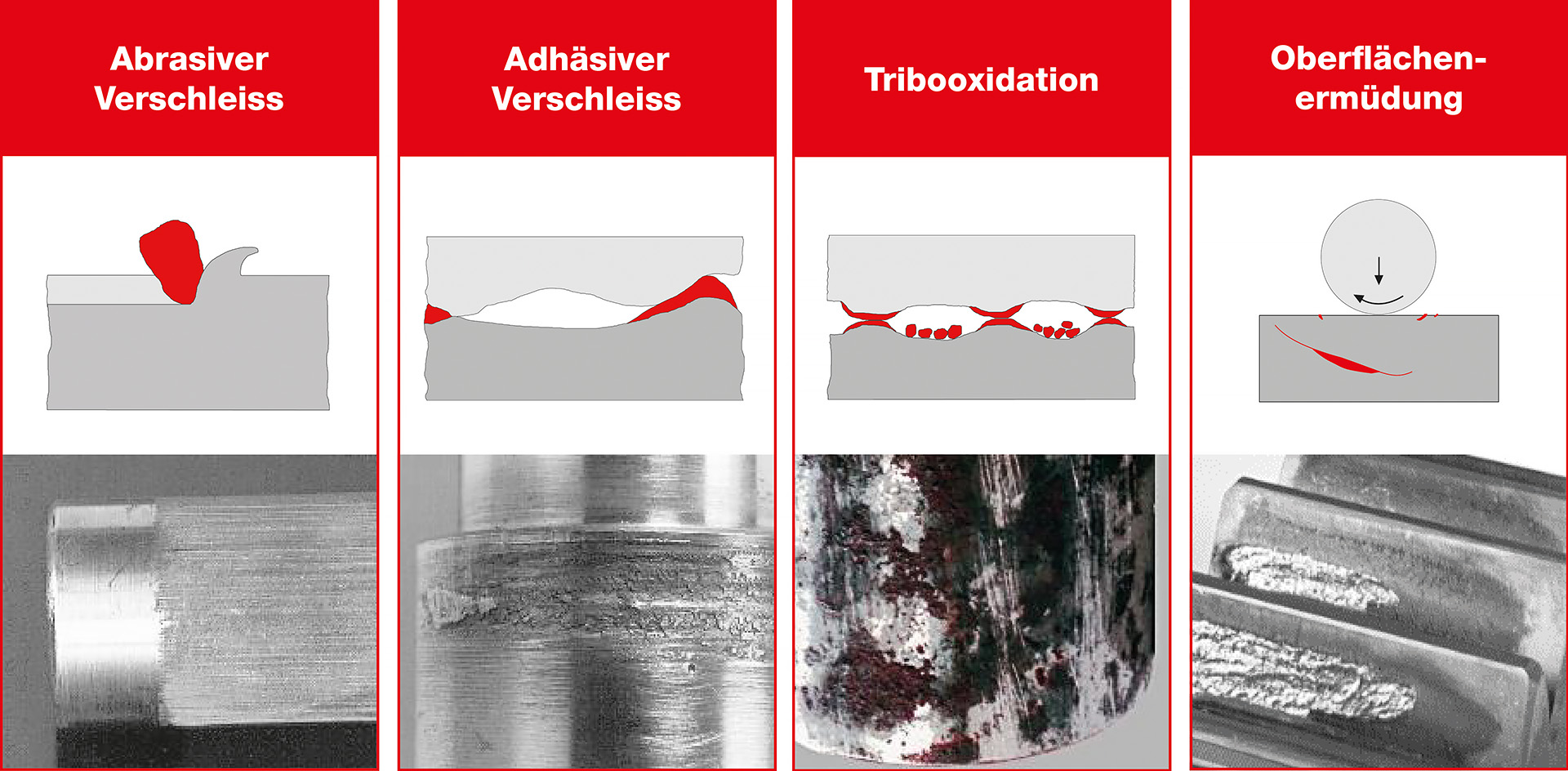

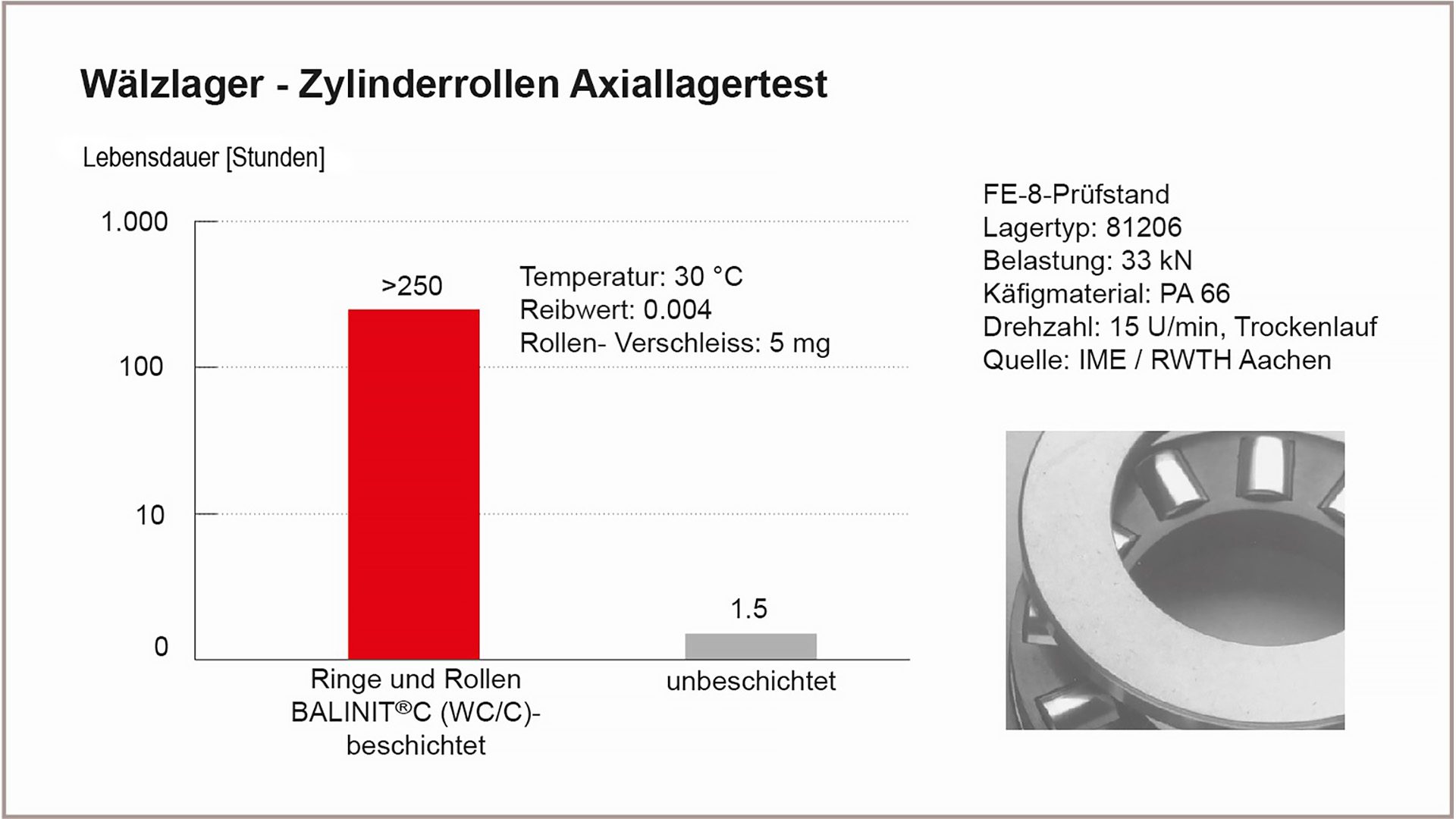

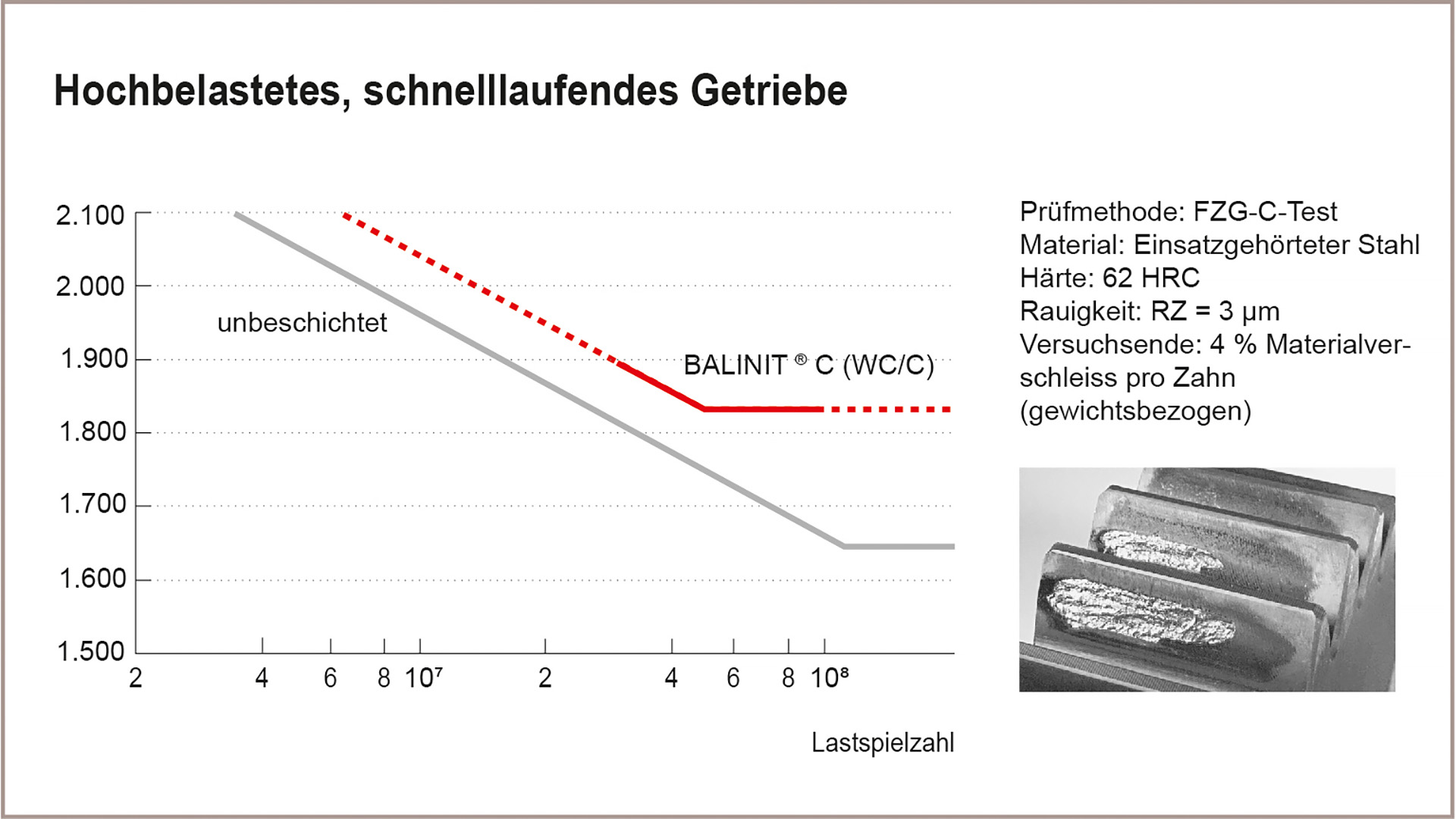

Eine solche Schicht ist laut Dr. Florian Rovere, Market Segment Manager General Engineering Compo-nents bei Oerlikon Balzers, BALINIT® C, eine sogenannte WC/C-Kohlenstoffbeschichtung, eine Mischung aus metallischem Wolframcarbid und diamantähnlichem Kohlenstoff, die insbesondere gegen Adhäsionsverschleiß (Fressen) sehr widerstandsfähig ist. Die Schicht erhöht zudem den Widerstand gegen Oberflächenermüdung, schützt vor Tribokorrosion (Fretting), und das selbst bei mangelhafter Schmierung oder bei vollständigem Trockenlauf.

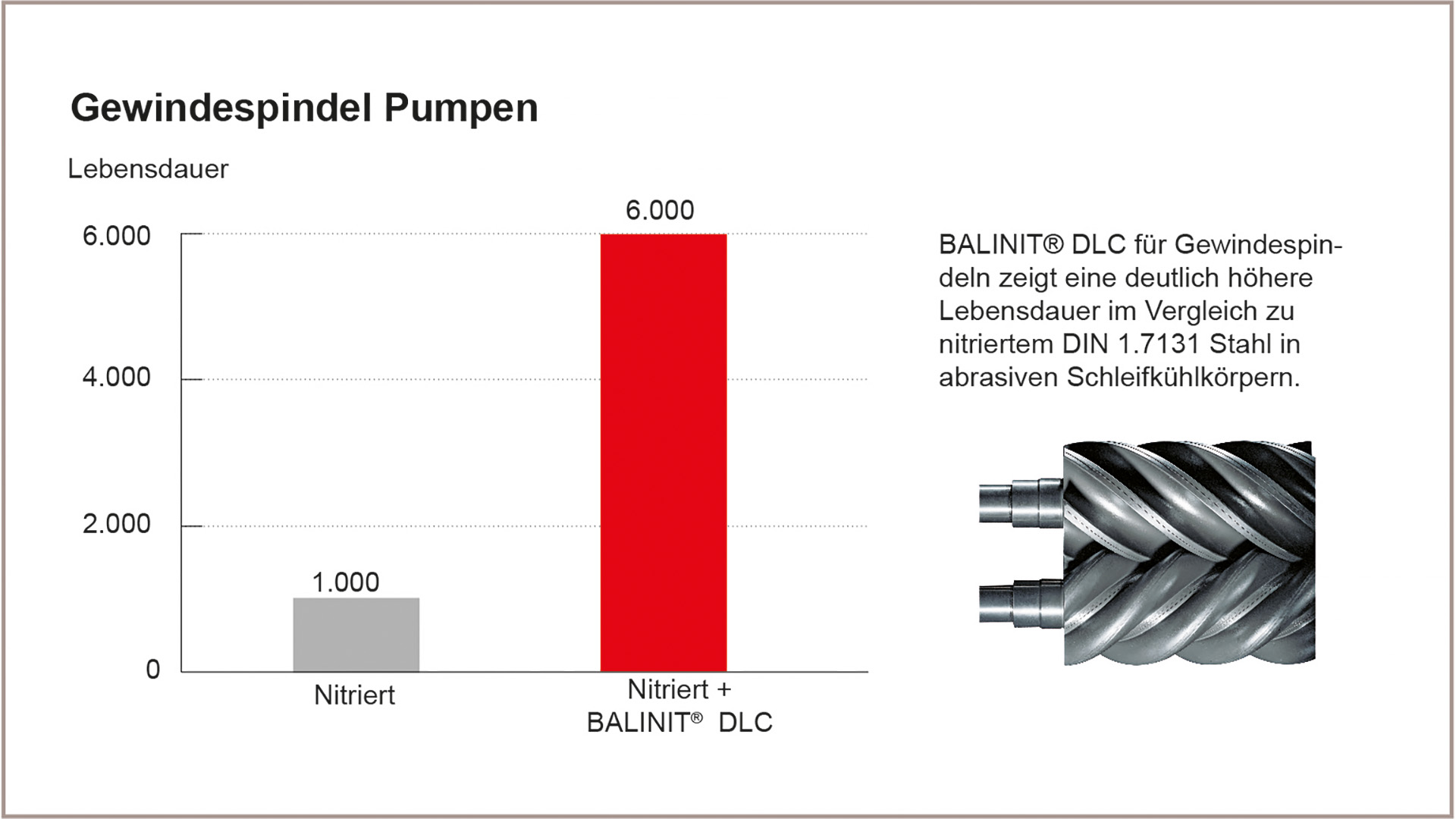

Ein weiteres Beispiel ist BALINIT® DLC. Hierbei handelt es sich um eine metallfreie Beschichtung aus diamantähnlichem Kohlenstoff, die noch verschleißfester ist. Diese Beschichtung wird durch plasmaunterstützte chemische Gasphasenabscheidung (PACVD) aufgebracht. DLC eignet sich für extremere Verschleißbeanspruchung und relativ hohe Gleitgeschwindigkeiten. Die Tragfähigkeit kann durch zusätzliche Abscheidung verschiedener Stützschichten wie etwa CrN (Chromnitrid) noch weiter erhöht werden.

Diese und andere Beschichtungen der BALINIT®-Familie, die auf spezielle Anforderungen zugeschnitten sind, können auf unterschiedlichste einsatzgehärtete Stähle oder Vergütungs- und rostfreien austenitische Stählen sowie auf Nickel-, Titan-, Kupfer-, Magnesium- und Aluminiumlegierungen aufgebracht werden.

„Diese Werkstoffe bieten eine hervorragende und gewissermaßen einmalige Kombination aus niedrigem Reibungskoeffizienten wie PTFE, allerdings mit der Härte von Keramik“, erklärt Rovere.

Darüber hinaus bieten diese Beschichtungen den Vorteil, dass sie sehr dünn sind – in der Regel gerade einmal 0,5 bis 5 Mikrometer. In Verbindung mit engen Toleranzen bedeutet diese Eigenschaft, dass für die Komponenten nach dem Beschichten keine weitere Nachbearbeitung in Bezug auf Form, Passung und Abmessungen erforderlich ist.