Technologie & Innovation

26

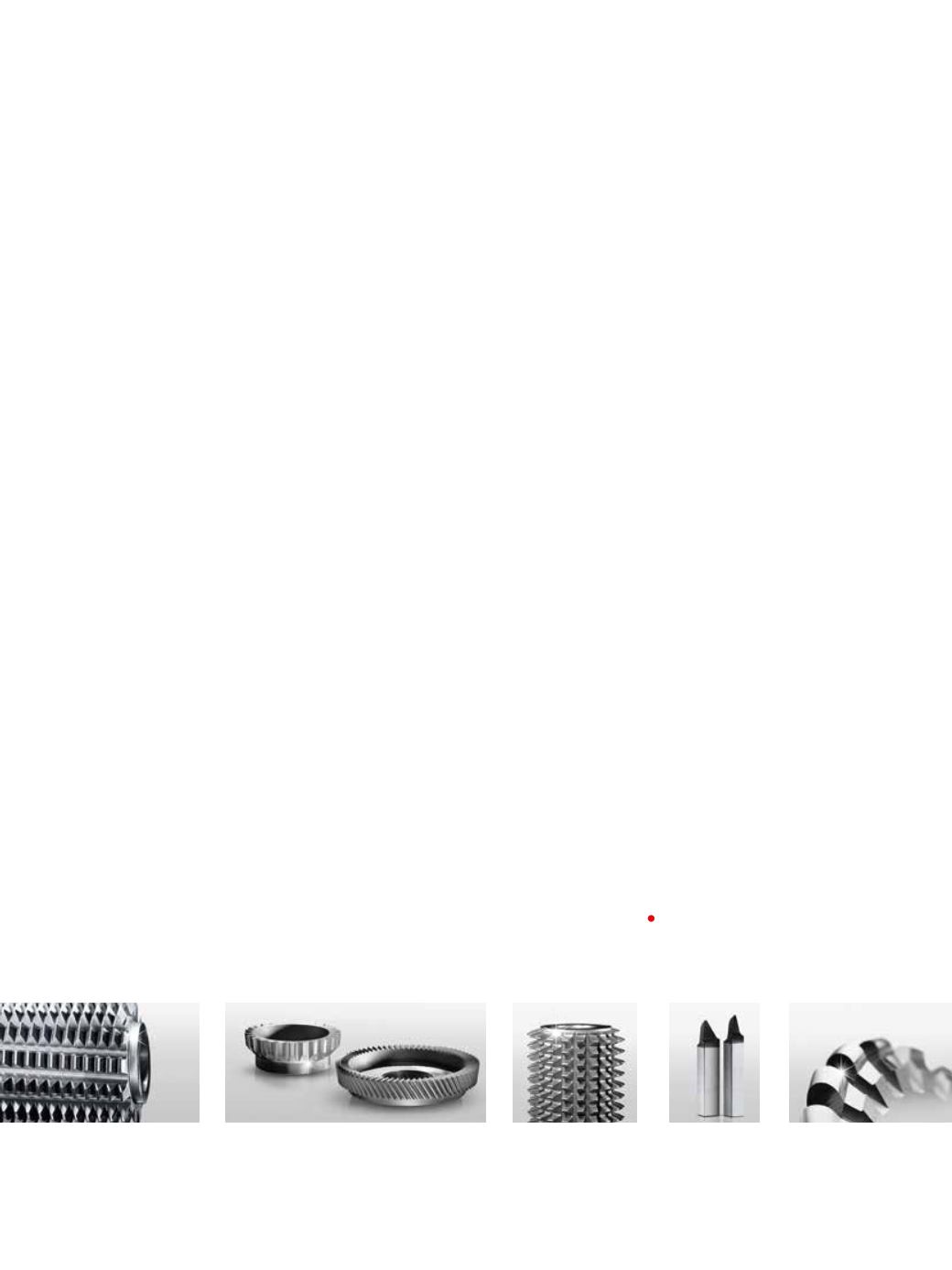

Effizienz durch längere Lebensdauer

Moderne Verschleißschutzschichten steigern die Werk-

zeuglebensdauer und senken dadurch letztlich auch Ein-

richtungskosten. Vor allem aber spielen sie ihre Stärken

in der Zerspanung selbst aus und ermöglichen deutlich

höhere Schnittgeschwindigkeiten. Seit der Einführung

erster TiN-Beschichtungen für Zerspanungswerkzeu-

ge in den 1980er-Jahren hat Oerlikon Balzers diese

Entwicklung maßgeblich geprägt. »Heute sind weltweit

mehr als 60 Prozent aller Wälzfräser, die vor allem in

der Automobilindustrie verwendet werden, mit unserer

AlCrN-Schicht BALINIT ALCRONA PRO beschichtet«,

sagt Dr. Wolfgang Kalss, Head of Marketing and Product

Management Tools.

Aus gutem Grund: Mit solchen Beschichtungen stei-

gen die Schnittgeschwindigkeiten – und damit sinken

auch die Kosten. Dies zeigt eine beispielhafte Rech-

nung, basierend auf Testergebnissen der neuen Schicht

BALINIT ALTENSA: Kann man das Schnitttempo bei der

Verzahnung von 200 auf 300 m/min erhöhen, so sinkt

die Bearbeitungszeit (Haupt- und Nebenzeit) von 0,56

auf 0,42 Minuten pro Zahnrad. Somit verringern sich

die Bearbeitungskosten auf Basis des Maschinenstun-

densatzes um rund 25 Prozent. Betrachtet man die Ge-

samtfertigungskosten eines Zahnrads, ergibt sich eine

Kostenreduktion von ca. 10 Prozent. Die Investition in

neue Substratmaterialien oder Beschichtungen zahlt

sich demnach aus.

Leitfähigkeit und Warmhärte verbessert

BALINIT ALTENSA ist das neueste Mitglied der erfolg-

reichen AlCrN-Familie von Oerlikon Balzers, die sich vor

allem durch Verschleißfestigkeit, Thermoschockstabi-

lität und Warmhärte auszeichnet. Ausgehend von der

Marktforderung nach immer höheren Verarbeitungsge-

schwindigkeiten wurden dabei gezielt die Schichteigen-

schaften bei hohen Temperaturen weiter optimiert. »Im

Wesentlichen haben wir die thermische Leitfähigkeit

weiter verringert und die Warmhärte der Beschichtung

um gut 20 Prozent verbessert«, erläutert Wolfgang Kalss.

Daraus resultiert eine noch höhere Beständigkeit gegen

Kolkverschleiß, der speziell bei hohen Anwendungstem-

peraturen auftreten und die Werkzeuglebensdauer ver-

ringern kann.

Optimiert wurden zudem die abrasive Verschleißfes-

tigkeit um rund 35 Prozent sowie die Oxidationsbestän-

digkeit. Dadurch reduziert sich der Freiflächenverschleiß

bei moderater und hoher Schnittgeschwindigkeit und

es ergibt sich eine längere Lebensdauer der Werkzeuge

auch bei Trockenbearbeitung.

Unterm Strich ermöglichen die vielfältigen Ver-

besserungen der Schichtentwicklung deutliche Pro-

duktivitätszuwächse mit höheren Werkzeugstandzei-

ten, signifikanten Leistungssteigerungen bei höchsten

Schnittgeschwindigkeiten für alle Substrate (PM-HSS,

MC90, Hartmetall) sowie höhere Schnittdaten.

Mehr Leistung, geringere Kosten

Namhafte europäische Fahrzeughersteller und Zulieferer

haben BALINIT ALTENSA in verschiedenen Anwendun-

gen – PM-HSS- und HM-Wälzfräsern, HM-Stabmessern

und HSS-Schneidrädern – getestet. Das Ergebnis: nicht

nur bis zu 50 Prozent höhere Schnittgeschwindigkeiten,

sondern auch eine gleichzeitige, signifikant höhere Le-

bensdauer der Werkzeuge, sowohl bei Nass- als auch

Trockenbearbeitung. »Das zeigt, dass BALINIT ALTENSA

neue Maßstäbe für das Leistungsniveau beim Zahnrad-

fräsen setzt und eine bisher unerreichte Lebensdauer

der Werkzeuge sowie eine deutlich gesteigerte Prozess-

zuverlässigkeit bei höheren Schnittgeschwindigkeiten

erreicht. Für den Anwender bedeutet das: mehr Pro-

duktionsleistung bei geringeren Herstellungskosten«, re-

sümiert Wolfgang Kalss.